晶點,也稱為“魚眼”,恐怕是聚乙烯薄膜生產中最常見,但也最頭痛的問題。雖然晶點很常見,但它卻沒有明確的定義。一般來說,我們把薄膜上凸出薄膜表面的顆粒狀缺陷統稱為晶點問題。雖然晶點問題很常見,但卻不容易解決。這主要是因為可以引起晶點問題的因素太多了。如果無法明確晶點產生的原因,就很難有的放矢地采取措施改善或解決。因此,我們首選需要了解的是晶點的分類和成因,以及鑒別不同類型晶點的方法。然后弄清楚成因之后,自然有相對應的解決辦法。(本文較長,如果你等不及的話,可以直接跳到最后的總結部分,那里有簡單粗暴的指導方案)。

大體上,晶點可以分為“外來污染物”、“交聯/氧化”、“塑化不良”三大類。要對晶點類型進行甄別,光靠肉眼是不夠的。比較簡便的方法是在偏光顯微鏡下進行熱臺分析。更復雜和精細的檢測方法需要專業的測試儀器,例如冷凍切片顯微鏡、顯微紅外、EDX能譜等等。因為那些專業測試設備都不是普通薄膜生產廠能夠裝備的,所以在這里只給大家介紹基于熱臺偏光顯微鏡的簡易方法。

外來污染物

外來污染物造成的晶點不是少數。畢竟薄膜生產車間的環境復雜,里面有很多潛在的外來污染源。例如,工作服上掉落的纖維、樹脂包裝袋表面的灰塵/污垢、甚至昆蟲/蚊子的尸體。這些潛在污染物都可能進入混料機,跟著進入料斗和擠出機。等它們從模頭出來的時候,自然成為薄膜上的晶點。

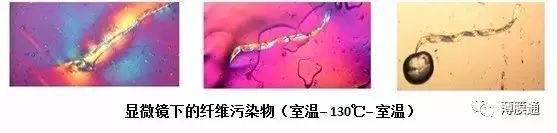

下面三個照片,分別是室溫、熱臺加熱到130℃和重新冷卻至室溫之和的顯微鏡照片。在加熱前,就已經可以看到晶點里面有纖維狀的物質;熱臺把薄膜主體融化以后,纖維變得非常明顯;重新冷卻至室溫以后,纖維仍然很明顯。據此,可以判斷這個晶點其實是纖維污染造成的。但并不是所有的外來污染晶點都能夠用熱臺顯微鏡容易地看出來。如果污染物是其他類型的聚合物樹脂(例如尼龍、EVOH),熱臺偏光顯微鏡只是作為輔助手段。通過不斷提高熱臺溫度,粗略觀測污染物樹脂的熔點,然后需要結合實際生產過程中可能遇到的潛在污染物樹脂進行排查才能做出比較好的判斷。

無論如何,一旦確定外來污染物是晶點的主要問題之后,自然可以有相應的應對措施。例如:

提高車間潔凈度;

改善物料儲運流程,保持樹脂包裝袋清潔;

嚴控生產秩序,配料時避免不同類型原料間的交叉污染等。

交聯/氧化

交聯是最常見的一類晶點。畢竟聚乙烯樹脂和薄膜的生產中會經過熔融擠出過程。在高溫下,聚乙烯分子會發生交聯,進而形成分子量很大的難塑化部分,表現在薄膜上就是交聯晶點。輕度交聯的晶點一般是無色的。但是交聯程度很高的情況下聚合物甚至會發生嚴重的降解,從而形成所謂的氧化晶點。這類晶點一般都是黃褐色甚至深褐色。

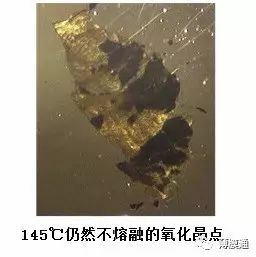

熱臺偏光顯微鏡仍然是比較簡單易行的判定交聯或氧化晶點的方法。高度交聯或者氧化降解的晶點是很難熔的。因此,當薄膜主體已經被熱臺完全融化以后,在偏光顯微鏡下仍然可以看到很明顯的交聯晶點、甚至包含了一些褐色降解產物。下圖為熱臺145℃時,顯微鏡下不熔的氧化晶點。

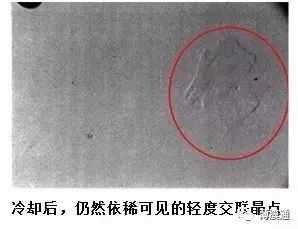

與高度交聯或氧化晶點不同,輕度交聯的晶點在顯微鏡下會隨著溫度升高而消失。看上去像是跟薄膜主體一起熔化了(或者在主體熔點稍高的溫度下消失)。但是當溫度降低以后,它還是會出現。下圖即為冷卻后,仍然能夠隱約看到的輕度交聯晶點。

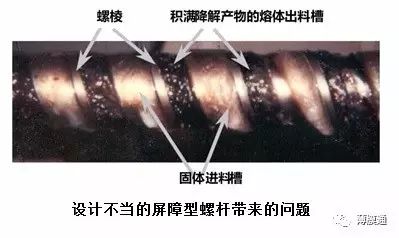

形成交聯晶點的因素很多,可能是生產樹脂時產生的晶點,可能是抗氧劑不足,也可能是加工工藝不當,甚至可能是設備設計缺陷造成的晶點。由于篇幅有限,我們不過多的展開討論,只是簡單介紹哪些設備設計缺陷會帶來晶點問題。過長的連接器、甚至過長的流道都會讓熔融聚合物的停留時間變長,進而增加交聯的可能性。連接器過多彎折、模頭流道轉彎生硬、螺棱過渡生硬這些都會形成死角,結果死角里面的聚合物會長期積累發生降解交聯。螺桿設計不當,造成部分螺桿填充不滿,結果促使熔融聚合物降解交聯。這種情況在屏障型螺桿上更容易出現。下圖就是一個屏障型螺桿的例子。由于設計不當,熔體槽內填充不滿,結果不斷有聚合物降解。最終整個熔體槽里面都積滿了深褐色的降解產物。

對各種可能造成交聯晶點的原因排查以后,自然可以得到相應的應對措施,如:

更換晶點較少批次的原料;

降低加工溫度;

添加額外的抗氧劑;

優化設備、更換成設計優秀的螺桿等。

塑化不良

塑化不良造成的晶點并不是很多見,但也時有發生。顧名思義,塑化不良的晶點是因為螺桿剪切不夠,造成部分聚合物沒有很好的塑化分散進入主體而產生的晶點。這類晶點都是無色透明的,因此容易與輕度交聯的晶點混淆。但是它們在熱臺顯微鏡下還是有細微差別。隨著熱臺溫度的升高,塑化不良造成的晶點會跟隨薄膜主體一起融化。在玻璃片上稍微施加壓力(幫助熔融聚合物分散),然后將熱臺降溫到室溫以后,塑化不良的晶點就消失了。這與輕度交聯的晶點不同。因為塑化不良的晶點其實只是沒有塑化分散好而已。得到分散后,它就能融入薄膜主體中。

造成塑化不良的常見原因有兩種,原料顆粒的大小差別過大,配方中混有兩種熔點差別非常大的原料。如果原料顆粒的大小差別過大,例如粒料與少量粉料混合的情況,小顆粒(粉末)會躲藏在大顆粒(粒料)之間的縫隙中。結果在螺桿剪切熔融的過程中,小顆粒(粉末)得不到足夠的剪切,因此熔融塑化的效果不好,與主體的分散不好,最終表現為塑化不良的晶點。熔點差別非常大的原料共混,例如彈性體與高密度聚乙烯共混,由于低熔點的原料過早融化,造成未融化的高熔點原料也得不到足夠的剪切,結果也表現為塑化不良的晶點。

針對這兩種常見的原因,應對方法并不復雜:

避免將粒料和粉料混合使用;

注意原料顆粒的抽送過程,避免因為摩擦產生原料粉末;

避免將熔點差別非常大的原料簡單共混使用;

若配方要求,必須混合熔點差別大的原料;則需要降低螺桿第一區和第二區的溫度,避免低熔點原料過早融化,同時可以加密濾網,增加計量段的剪切。

不同晶點的解決方法

薄膜通在前面詳細介紹了主要的晶點類型、鑒別方法、成因以及應對方法。總結起來如下:

利用熱臺偏光顯微鏡鑒別不同類型的晶點:

顯微鏡下可以看到污染物——外來污染物晶點;

將薄膜主體加熱融化后仍然可以看到清晰的晶點或降解產物——高度交聯/氧化晶點;

將薄膜主體加熱融化后晶點消失,但降溫后可以重新看到晶點——輕度交聯的晶點;

將薄膜主體加熱融化后晶點消失,但降溫晶點不恢復——塑化不良的晶點。

外來污染物晶點的應對方法:

提高車間潔凈度;

改善物料儲運流程,保持樹脂包裝袋清潔;

嚴控生產秩序,配料時避免不同類型原料間的交叉污染等。

交聯/氧化晶點的應對方法:

更換晶點較少批次的原料;

降低加工溫度;

添加額外的抗氧劑;

優化設備、更換成設計優秀的螺桿等。

塑化不良晶點的應對方法:

避免將粒料和粉料混合使用;

注意原料顆粒的抽送過程,避免因為摩擦產生原料粉末;

避免將熔點差別非常大的原料簡單共混使用;

若配方要求,必須混合熔點差別大的原料;則需要降低螺桿第一區和第二區的溫度,避免低熔點原料過早融化,同時可以加密濾網,增加計量段的剪切。

聲明:本文由薄膜通撰寫并整理,版權歸薄膜通所有,內容僅供學習參考,如有錯誤,歡迎指正。未經許可不得私自轉載,否則薄膜通將保留追究其法律責任的權利。如有技術問題,歡迎大家發郵件探討。info@bomotong.com

聯系人:0769-8173-8045

聯系人:0769-8173-8045 電話:0769-8173-8045

電話:0769-8173-8045 郵件:info@bomotong.com

郵件:info@bomotong.com 地址:東莞市寮步鎮橫坑寶塘路與東升路交匯處華谷大廈1號樓三樓316室

地址:東莞市寮步鎮橫坑寶塘路與東升路交匯處華谷大廈1號樓三樓316室