中國塑料薄膜從早期的單層到3層、5層乃至11層結構的不斷推出,特別是近10年來,這種發展趨勢更為明顯,為整個薄膜市場傳遞一種信息,未來薄膜的結構是否向超多層方向發展?薄膜通在這里為大家歸納總結,供行業參考。

薄膜結構的現狀

從全球來看,傳統塑料薄膜應用市場的特征有幾個比較明顯的區域化特點,歐洲市場、亞太市場(中國、印度,日本除外)、北美市場(美國、加拿大、墨西哥)以及日本市場。這四個區域市場占據了塑料薄膜基材生產和消費約85%左右的市場規模。而這幾個區域市場中常用薄膜的結構也有很明顯的區別。

歐洲市場:歐洲市場在非阻隔性薄膜上目前基本以3層以上薄膜結構為主,5層結構已經成為新增產能的主要設備采購方向,在纏繞膜方面目前普遍在7-9層結構進行生產。而阻隔性薄膜目前主要在7層結構,少量阻隔性特種薄膜已經達到11層。亞太市場的傳統塑料薄膜結構相對比較多元化,從單層結構到9層結構薄膜都有廣大的用戶基礎,因此在中國、印度等規模較大的市場,不僅單層薄膜生產設備普遍存在,而進口的高端的多層薄膜加工設備也有很大的需求規模。以美國為首的北美市場因為在薄膜應用發展的較早,當前主要以3層以上薄膜應用量較大,而傳統的單層薄膜需求主要依賴于進口,墨西哥市場承載美國進口需求,薄膜結構也相對比較多元化;日本市場是一個較為封閉和成熟的市場,在薄膜需求的內生增長潛力較小,而現有市場主要以單層薄膜需求為主。

因此從全球的市場來看,薄膜的結構多層化發展方向并沒有很強的指標性,不過從全球幾家大型的薄膜設備企業(如德國、意大利、奧地利幾家吹膜機、流延機企業)相繼推介多層技術更多希望強化其多層化技術方向。因此我們總結一下薄膜多層化優劣勢。

薄膜結構多層化優點

薄膜配方優化更合理,材料更好選擇

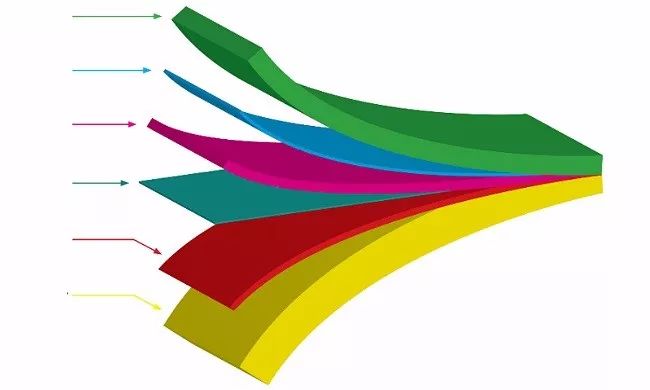

由于多層薄膜膜采用了多種不同性質的材料,因此,在薄膜配方設計上,多層結構薄膜具有單層膜無法比擬的優點和特性例如,采用EVA(乙烯一醋酸乙烯共聚物)或LLDPE材料作為復合膜的表層,其熱封性能會大大改善.從而使熱封設備的產量和薄膜的熱封質量明顯提高。再如,用普通薄膜包裝含油脂的食品(如扒雞,熟肉、方便面調料)時.需要熱封的薄膜因其表面與油脂接觸而污染食物然而,當采用乙烯一甲基丙烯酸鹽共聚物作為復合膜的內表層時,上述問題便可得到解決。另外.為了防止薄膜外層在熱封過程中與熱封裝置相粘連,薄膜外層應采用熔點溫度適宜的材料。如LDPE、MDPE、HDPE或PA(聚酰胺)。

不僅如此,一般表層或內表層特殊功能需要,如熱封、摩擦等功能,會選擇一些特殊的性能樹脂,而特殊樹脂材料的價格成本相對較高,因此生產企業更多希望功能層越薄越好,而內層可以選擇價格較適中的材料,并提高內層的比重。而多層薄膜結構為這種思路提供了更多可能。

此外,在薄膜的后道加工工序中,如對于熱封和包裝機械而言,它們要求被加工的薄膜具有良好的機械加工性能,例如在多層復合膜中采用MDPE或HDPE.可提高復合膜的強度和堅挺性,確保其具有良好的機械加工性能。

在需要包裝袋多層碼垛的情況下,如果包裝袋表面較滑,就容易發生塌垛現象,因此通過添加具有一定粘性的EVA或表面粗糙的發泡材料作為多層共擠復合膜的表面層,堆垛效果就會大為改觀。

獲得更好的薄膜物理性能

即使在相同配方和樹脂比重情況下,多層薄膜結構相比少層薄膜結構具有更好的預拉伸、抗穿刺和抗撕裂等物理性能。就好比我們常見的家庭裝修或木質家具定制中,我們會選擇更多層的夾板道理是一樣的,因為相同厚度的9層夾板,要比7層或5層強度更大。

正如我們在上面提到的,少層結構或單層結構一般采用不同性能樹脂共混來實現薄膜各項性能的均衡,但眾所周知,不同樹脂材料按比例共混,以此取得性能的平衡過程中,也相應的損失樹脂某方面性能優勢。而多層結構薄膜,能夠讓各種不同樹脂性能不受干擾地最大化發揮其性能優勢。

更容易提升薄膜產量

多層薄膜結構一般需要多臺擠出機或一臺相對較大的擠出機通過流道分配來實現,在其他配套裝置能夠有效保證情況下,擠出機的擠出量越大,其設備產能輸出相對越高。因此在薄膜寬度恒定的情況下,多層薄膜設備的產量提升空間要大于少層薄膜設備。

另外一般多層薄膜設備因為加工需要,冷卻系統的配套更高,如更大的冷卻輥、更高功率的冷卻風環,更高或更長的設備機臺,這些與薄膜結構伴生因素的構成疊加,能有效提高薄膜設備的產量。

多層結構薄膜在生產制備中的缺點

任何技術和工藝特點,都會帶來正反兩面的影響,有利有弊在多層薄膜結構發展中也同樣適用,薄膜通根據經驗的客戶反饋,歸納如下問題。

多層結構薄膜投入成本更高

由于多層薄膜結構設備,有更多的擠出機、更高效的冷卻系統、更多的模頭流道設計,更大的設備機體,也必然帶來整體機臺成本的大幅提升,一般而言,一臺3層結構相比單層結構,機臺費用上浮80%到1倍左右,而一臺5層設備相比3層結構設備,費用上浮差不多60%-80%,7層設備差不多比例的費用上浮,這些費用增加也相應轉移到了薄膜單位成本上。

其次,在多層薄膜生產中,因為涉及更多的技術和工藝操作,需要專門培訓或招聘懂技術的操作人員,增加了生產環節的人力成本。

多層薄膜結構受生產環境影響也比較大,正如上面我們提到,多層薄膜結構需要更大的設備空間,保證薄膜的生產,因此多層薄膜結構需要更高或更大的廠房、更穩定的地基與之匹配,有時候因為廠房限制,生產企業可能需要對現有生產環境進行重新改造,以滿足設備的生產需要。

技術難度更大、操作更復雜、受影響因素更多

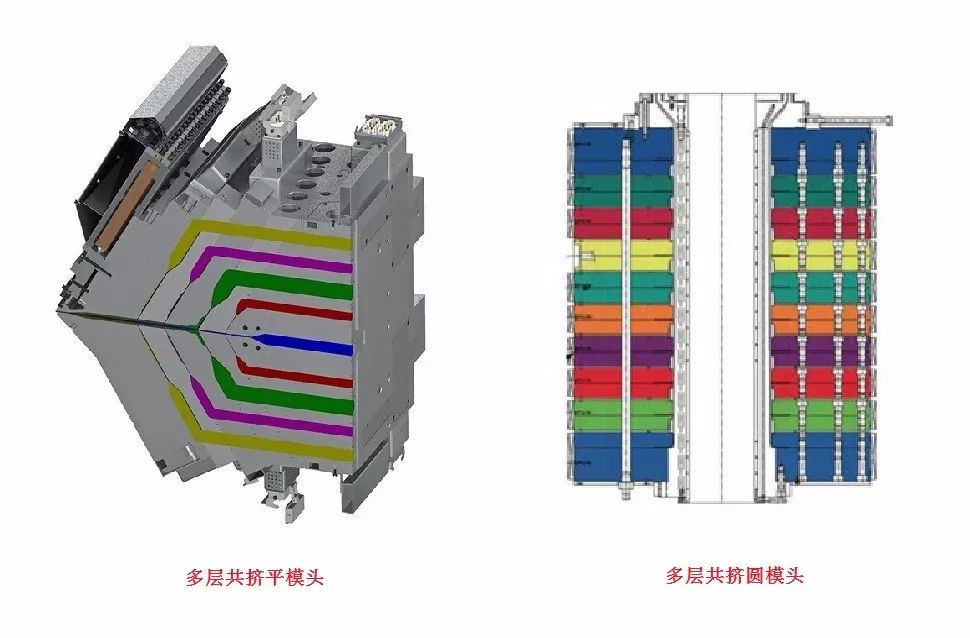

多層薄膜結構,從設備制造、樹脂原料、配方結構、薄膜加工制造等方面都帶來技術方面的挑戰,以設備為例,模頭分配技術、模頭各層的溫控技術、模頭的間隙控制、冷卻技術等都成為多層薄膜設備生產巨大挑戰;在樹脂選擇上,如何發揮多層薄膜結構最大優勢,需要技術人員對各種樹脂性能有足夠的知識儲備;設備操作上,多層薄膜帶來更多的突發問題,此外因為設備控制環節較多,雖然電腦智能技術彌補了一定的操作難度,但對一線設備操作人員如何處理生產中突發問題帶來挑戰。

薄膜結構未來發展

針對薄膜多層結構的發展趨勢,我們通過人、機、料、法、環幾個方面進行了深入分析,不管以單層結構為主需求還是以多層為主的需求,歸根結底,還是基于整個上下游產業鏈的需求特點來確定的。因此適合的薄膜結構才是更好的。當人、機、料、法、環五大要素制約了設備和薄膜結構的更新。在現有結構基礎上進行深化配套工藝,也并不一定可取。適合才是最好的。

聯系人:0769-8173-8045

聯系人:0769-8173-8045 電話:0769-8173-8045

電話:0769-8173-8045 郵件:info@bomotong.com

郵件:info@bomotong.com 地址:東莞市寮步鎮橫坑寶塘路與東升路交匯處華谷大廈1號樓三樓316室

地址:東莞市寮步鎮橫坑寶塘路與東升路交匯處華谷大廈1號樓三樓316室