印刷行業普遍采用CMYK四色油墨進行彩色印刷,理論上使用CMY三色油墨可以達到所有目標顏色的復制,但是由于油墨的光譜曲線與理想顏色光譜曲線差異很大,CM、CY、MY的油墨疊印與理想的藍、綠、紅的光譜曲線差異很大;CMY三色疊印與灰色的光譜曲線差異更大,所以引入第四色K進行修正。

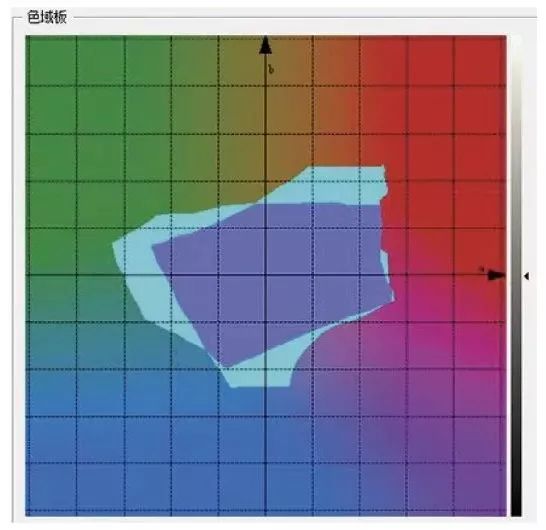

一般在印刷行業是通過印前圖像處理和色彩管理,減少顏色在傳輸過程中的失真,以提高印刷品與源色域的匹配度。為進一步提升印刷質量,可以采用提升油墨轉移量、選擇高純度高透明度的油墨、引入專色參與CMYK分色、采用Hexachrome高保真印刷(CMYK+OG)、采用CMYK+OGB(或OGV)的7原色印刷方案(如圖所示)。

CMYK四原色與7原色比較

本文描述的7原色印刷技術是指其在使用衛星式柔印機印刷塑料薄膜中的應用,并不是以提升印刷質量為第一目的,而是以分析7原色印刷技術對于印刷過程控制帶來的方便和生產效率提升為主,所以不對7原色技術的底層原理進行展開。

為什么要做7原色

以國內某企業生產的易拉罐熱收縮集合包裝膜(以下簡稱彩膜)為例,主要包括可口可樂、百事、雪花、青啤、百威等客戶,如圖2,一般采用6-8色印刷,目前普遍使用的分色方案是:CMYK +多個專色+白版進行印刷,承印物為透明聚乙烯熱收縮薄膜,集中在一臺8色的衛星式柔性版印刷機上生產。

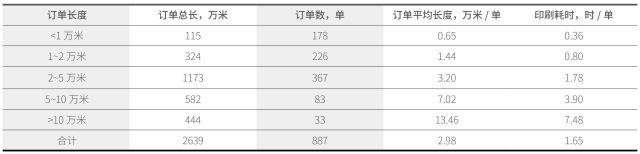

該機臺2013年的總產量為4247萬米,其中彩膜2639萬米,占總量的62%;彩膜訂單883次,2013年該機臺有效開機時間為294天,平均每天3個彩膜訂單,具體見下彩膜訂單結構表顯示:

現有的CMYK +多個專色的印刷方案有如下缺點:

1. 每次生產需要更換所有顏色的色序、網紋輥、印版,不但浪費油墨和清洗溶劑,而且嚴重浪費印刷機的工時,由表1可見,大量的訂單耗時在2小時以內,但是目前CI的換版及調試、打樣耗時普遍在1.5小時左右,使60%以上訂單的印刷機生產效率降低到50%以下。

2. 由于每個產品都有多個專色,生產過程中需要不斷地進行調配油墨、并加入溶劑以調整印刷粘度,不但需要占用一個人工,而且該工位的工作強度很大;老油墨越積越多,不但占用了大量的庫位和資金,而且每年需報廢一批實在無法使用的老油墨。(詳見:如何管理印刷中成堆的舊墨)

3. 由于每個新產品打樣前無法確定各色的網紋輥,導致看樣過程需要多次停機更換網紋輥以達到數碼樣的效果。

4. 由于各色在生產過程中需要調配油墨配比和粘度,導致產品的色差現象明顯,產品質量波動很大。

7原色技術可以解決上述問題,色序固定為CMYK+OGB+白,網紋輥固定不需更換,油墨使用基色無需調色,粘度采用自動粘度控制儀固定無需人工調整。該方案實施后,可減少換版、調試、打樣時間,減少人工調色工作,減少由于更換導致的清洗損耗等等,每臺印刷機可獲得每年百萬元以上的效益提升。

如何實現7原色

目前在世界范圍內,7原色技術主要的研究方向在膠印領域(膠印領域稱之為高保真印刷),由于膠印油墨成熟、套印準確、印版線數高、高光部分質量出色等印刷特點,膠印領域的高保真印刷只要印前階段的文件處理獲得保證,印刷實施階段幾乎沒有什么難以跨越的技術關卡,實施非常方便。目前已經有Kodak、ICISS等成熟軟件應用于膠印高保真印刷的印前應用。

柔印領域,則由BOBST(Gidue)牽頭,在使用UV/LED油墨的窄幅機組式柔印機上倡導REVO理念(圖3),目的是以7原色的印刷技術,通過對印刷過程的標準化和數字化設定和控制,采用固定合作伙伴的軟件和硬件及主輔材,幫助廣大用戶以短版/合版印刷的方式,在最短的時間內完成訂單的生產,其中主要合作成員包括:

• Flint - Flexocure Ancora 低遷移UV墨

• Dupont - Cyrel DFUV和DPR柔版

• Apex - GTT型網紋輥

• Esko - Equinox 印前分色軟件

• UPM - Fit 承印物

• Gidue - infinite Flower 印刷機組

• AVT - Helios II 壓力控制及在線檢測

在衛星式柔印領域,2014年開始在歐洲、美國和中國基本同步由各自市場領先的印刷企業開始進行相關研究和嘗試;到2015年,三個市場均開始有大批量的商業化應用;目前全球可以在衛星式柔印領域應用7原色技術的印刷企業不超過10家,應用的訂單量未見相關報道。

在衛星式柔印領域實現7原色技術,需要跨越如下幾大關卡:

1. 選擇分色軟件

由于柔印的電子文件非常復雜,復雜的設計可以包含超過100張以上的鏈接圖,若是對每個圖像單獨地進行由CMYK到CMYK+OGB的轉換幾乎是不可能的;而且柔印的設計中包含大量的矢量圖(比如底色、漸變),靠手工去對每個區域進行7原色的轉換,不但費時費力而且會造成遺漏。所以,需要使用軟件可以流程化地完成電子文件由CMYK到7原色的轉化。

可供選擇的軟件有esko的Equinox、Kodak的Spotless、ICISS的Scanner,可根據最高疊印比例限制、最小網點限制、疊印色數量限制等條件,使用常用訂單的電子文件進行轉化測試,以選擇出最適合自己的軟件。

2. 選擇加網技術方案

膠印高保真印刷的加網類型一般選擇調頻加網的方式,歐洲和美國的柔印7原色也是選擇調頻加網的方式實現的;但是國內市場很難接受調頻加網在高光部位的麻點,所以國內在進行7原色研究時仍然選擇傳統調幅加網的方式進行。

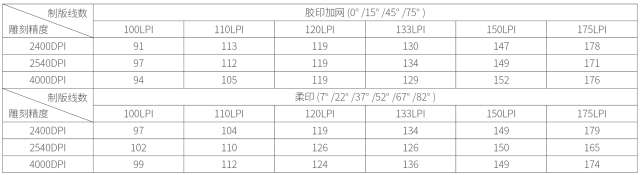

選擇了調幅加網的方式,就遇到一個問題,如何選擇加網角度?理論上柔印的RIP軟件可以使用任意角度進行RIP加網,但是以市場上常見的esko公司的RIP中最常用的圓點為例,如下表所示,其對加網角度進行了很多限制,而且對不同RIP精度下的加網線數也進行了固定。

膠印&柔印加網角度與加網線數對應表

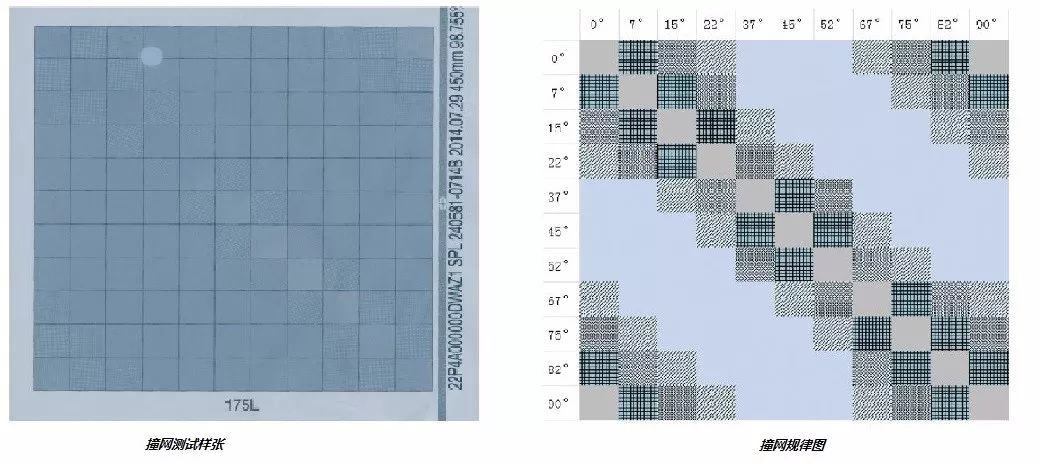

對110LPI、120LPI、133LPI、150LPI、175LPI的印版進行兩色疊印,發現印刷品的撞網規律是基本一致的,只是龜紋的程度略有差異,線數越高,相同情況下撞網的網花越輕。見撞網測試樣張圖中,175LPI的印刷樣,根據不同線數印版疊印的系列測試,可以得出撞網規律圖,圖中蘭色區域沒有撞網,可見即使是175LPI的高線數印版,要想完全沒有撞網,兩色之間的角度差最小也需要22°,部分角度需要30°。所以按照正常的排列順序是無法在90°中排列下7個顏色的,為此進行了大量的測試,主要圍繞不同線數之間的疊印如何可以避免撞網的發生。

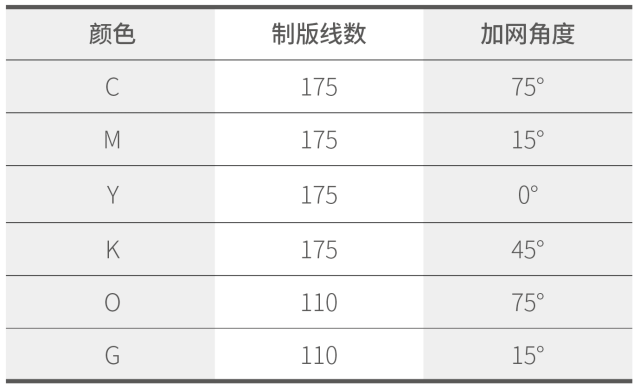

最終確定的解決方案是CMYK+B采用175LPI,OG采用110LPI的混合方案,具體的角度可以在測試后得出,如下面的彩膜訂單結構表,就是其中的一種解決方案,需要注意的一點是B的加網線數、加網角度與K完全一致,需要在印前階段使用軟件避免二者疊印。

3. 選擇適合的版材和制版技術

近年柔性版制版技術突飛猛進,各種技術又各有優缺點,但是可以明確的一點是,175LPI的印版應該選擇平頂網點技術的方案。

印版評價的標準需遵循如下三點:

1) 高光網點的穩定性和低網點擴張;

2) 50%-65%之間的中間階調,干凈不臟版;

3) 實地部位的色密度盡量高;

4. 選擇7個基色的色相和色濃度。

本次測試使用的為某油墨供應商的CMYK普通油墨、OG高色濃度單一顏料油墨、B的配比為青:紫=1:1,表4為測試確定的7原色Lab值及色密度值。需要注意的是這些油墨的特征參數與所選擇的印版類型、制版工藝、網紋輥BCM有密切聯系。

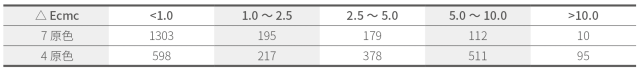

在這樣7色印刷油墨的組合下,根據實際印樣,使用色彩管理軟件制作相應的色域圖,圖7所示,淺藍色區域為7原色色域,比淺紫色區域的四原色色域要大不少。從表5可見7原色模擬pantone 1799種常用專色中△Ecmc在2.5以內的可達到1498種,而原CMYK的四原色僅有815種,可見7原色是一種有效減少專色的印刷技術。

四原色與7原色色域圖比較

模擬pantone色常用顏色狀況

CMYK四色油墨目前已經非常成熟,但是各家油墨供應商由于色粉供應商、型號的差異導致Lab有比較大的偏差。目前已經進入征求意見階段的國家標準“GB/T 30329.5印刷技術 四色印刷油墨顏色和透明度 第5部分:柔性版印刷”中,對CMYK四色的Lab值進行了明確,見下表:新國標規定的CMYK四色油墨色度值。

另外需要注意的一點是,國外應用非常普遍的高色濃度的process四色調色用油墨并沒有在國內普遍應用。

作者介紹:王洋,現任《CI FIEXO TECH》雜志總編,曾任上海紫泉總工程師,浙江大學研究生學歷,高級工程師;深耕印刷行業21年,有豐富的凹印、窄幅柔印、衛星式柔印、及印前色彩管理經驗。為《柔性版裝潢印刷品》、《柔性版印刷》、《柔印油墨顏色和透明度》等國家標準的主要起草人之一。在衛星式柔印領域,主要致力于平頂網點技術評估、高線數柔印解決方案和七原色技術的應用。

聲明:本文由薄膜通約稿轉載,歡迎行業專家進行補充和修正。如有技術問題,歡迎大家發郵件探討。info@bomotong.com。

聯系人:0769-8173-8045

聯系人:0769-8173-8045 電話:0769-8173-8045

電話:0769-8173-8045 郵件:info@bomotong.com

郵件:info@bomotong.com 地址:東莞市寮步鎮橫坑寶塘路與東升路交匯處華谷大廈1號樓三樓316室

地址:東莞市寮步鎮橫坑寶塘路與東升路交匯處華谷大廈1號樓三樓316室